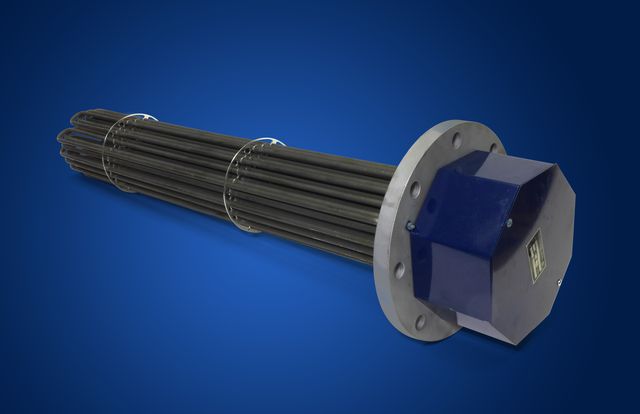

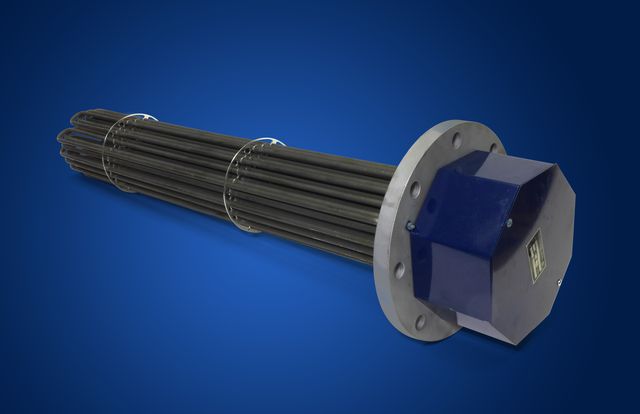

Thermoplongeurs: Causes principales de bris hâtif

Il en existe d'autres, évidemment, ou une cause peut être jumelée à une autre mais en général, ça revient le plus souvent à ce qui suit!

Lire la suite Passer la navigation du site

Passer la navigation du site

Il en existe d'autres, évidemment, ou une cause peut être jumelée à une autre mais en général, ça revient le plus souvent à ce qui suit!

Lire la suite

Comment différencier un thermocouple d'un RTD, comment savoir si votre thermocouple fonctionne bien, quelles sont les raisons d'un bris hâtif? Des conseils et plus encore!

Lire la suite

Découvrez les avantages & les résultats de nos tests!

Lire la suite